月饼蛋糕自动理料线的产能如何衡量?

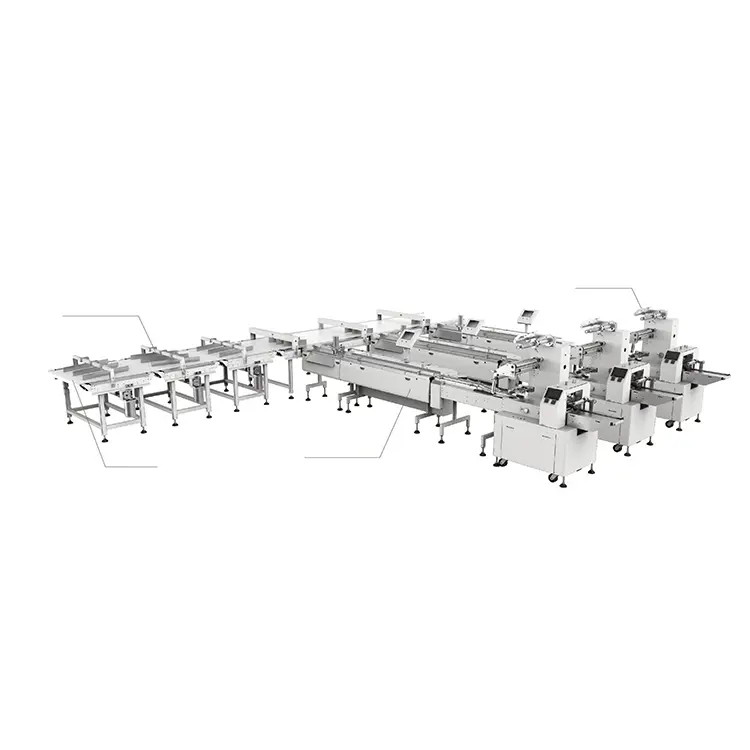

在月饼、蛋糕等烘焙食品的规模化生产中,自动理料线作为衔接原料供给与后续加工的核心设备,其产能直接决定了整条生产线的运营效率与经济效益。科学衡量理料线产能并精准优化,成为食品生产企业降本增效的关键命题。不同于单一设备的产量统计,自动理料线的产能衡量需构建多维度体系,兼顾定量指标与定性分析,同时结合生产场景的特殊性综合评判。

产能衡量的核心定量指标可分为瞬时产能与有效产能两类,前者反映设备的理论极限,后者体现实际生产效能。瞬时产能即理料线在连续无间断运行状态下的单位时间处理量,通常以“件/分钟”或“件/小时”为单位计量。计算时需以理料线的核心执行机构——如摆盘机构、分拣机构的设计参数为基础,结合月饼或蛋糕的单个体积、重量及排列间距确定。例如,针对直径5cm的圆形月饼,若摆盘机构每分钟可完成8组摆盘,每组摆放12件,则理论瞬时产能可达96件/分钟。但这一指标仅为理想状态下的数值,需通过空载测试反复校准,排除机械间隙、程序延迟等固有误差。

有效产能作为更具实际指导意义的指标,需扣除生产过程中的各类非生产时间,计算公式为:有效产能=瞬时产能×设备有效作业率×物料合格率。其中设备有效作业率是关键修正系数,需统计换型时间、清洁时间、故障停机时间等损耗因素。月饼蛋糕生产具有明显季节性,中秋前月饼生产线需频繁切换不同馅料、规格的模具,换型时间可能占总作业时间的15%~20%;而蛋糕生产因原料易变质,每日班前清洁、班后消毒的时间损耗也需纳入考量。物料合格率则反映理料线的分选精度,若因姿态识别偏差导致1%的产品需人工返工,有效产能将相应降低。

影响产能的关键变量需从设备配置、物料特性、生产管理三个维度解析。设备配置方面,理料线的输送速度与分拣机构的响应速度需匹配,若输送带速度过快而视觉识别系统卡顿,会导致物料堆积;反之则造成设备闲置。此外,进料机构的缓存容量也会影响连续性,缓存不足易引发断料停机,尤其在月饼面团等黏性物料的输送中更为明显。物料特性对产能的影响常被忽视,月饼坯的软硬度、蛋糕坯的蓬松度不同,会导致理料过程中的姿态调整效率差异,例如酥皮月饼易破损,需降低分拣速度以保证合格率。

提升理料线产能需建立“指标监测—问题诊断—优化落地”的闭环机制。在监测层面,可通过工业物联网系统实时采集瞬时产能、停机时长、合格率等数据,生成产能波动曲线,精准定位瓶颈环节。在优化层面,针对换型时间过长的问题,可采用模块化模具设计,将换型时间从30分钟压缩至10分钟以内;针对黏性物料输送问题,可升级进料机构的防粘涂层与振动装置,减少物料残留。生产管理上,推行预防性维护制度,定期清洁视觉识别镜头、润滑传动部件,可将设备故障率降低20%以上,有效提升作业率。

综上,月饼蛋糕自动理料线的产能衡量并非简单的产量统计,而是需融合理论参数与实际生产数据的综合评估。企业需以瞬时产能为基础,以有效产能为核心考核指标,结合设备、物料、管理等多维度变量制定优化方案。通过科学衡量与精准优化,不仅能充分释放理料线的生产潜力,更能推动整条烘焙生产线实现效率与质量的双重提升,为企业在激烈的市场竞争中构建核心优势。